Изготовление прототипа

Технология производства изделий методом вакуумного литья в силиконовые формы

Вакуумное литье в силиконовые формы - технология, позволяющая получать небольшие тиражи изделий методом литья в формы из силикона. Результатом становится полноценное изделие с необходимыми параметрами и характеристиками.

Первым этапом в изготовлении детали является создание мастер-модели.

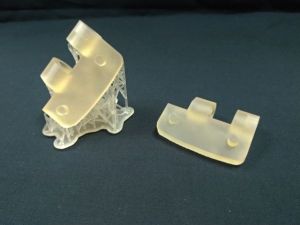

Получив от Заказчика 3D-модель изделия, инженер просматривает её на технологичность изготовления. После согласования нетехнологичных моментов, по готовой модели печатается прототип методом лазерной стереолитографии (SLA) на 3D-принтере.

Напечатанную мастер-модель готовят к изготовлению формы – удаляют поддержки, проверяют габаритные размеры и доводят поверхности до указанных в техническом задании. Поверхность может быть матовая, глянцевая, мелкий песок или поверхность с тиснением по каталогу Mold-tech. При необходимости производится контрольная сборка напечатанных деталей между собой и с электронными компонентами (платы, дисплеи, уплотнения, разъемы и тд), предоставленными Заказчиком.

Второй этап – изготовление силиконовой формы.

На данном этапе создается опалубка, куда будет заливаться силиконовая смесь. В неё помещается прототип с доведенной поверхностью и сформированной плоскостью разъема, устанавливаются элементы литниковой системы. Затем отмеряется нужное количество компонентов силикона и они смешиваются. При смешивании смесь обезгаживается и заливается в опалубку. После заливки оснастка помещается в вакуумную камеру для удаления остатков воздуха в смеси, получившихся при заливке. Далее необходимо оставить форму на определенное время для набирания силиконом требуемых характеристик. Полная полимеризация силикона происходит за 8-12 часов в зависимости от объема при комнатной температуре. После того, как силикон заполимеризуется, форму разрезают по линии разъёма, извлекают мастер-модель и подготавливают оснастку к литью деталей, помещая ее в термошкаф.

Гарантированная стойкость силиконовой оснастки 25 деталей. В зависимости от материала и геометрии изделия, стойкость формы может достигать до 50 деталей. В некоторых случаях стойкость оснастки сокращается до 15-20 деталей, например, при изготовлении оптически прозрачных изделий или деталей со сложной геометрией.

Заливка материала в силиконовую форму – это третий этап технологии вакуумного литья.

После прогревания силиконовой формы происходит ее сборка (скрепление частей формы между собой), устанавливаются закладные элементы, если это предусмотрено техническим заданием. В зависимости от сложности детали, частей силиконовой формы может быть несколько.

Перед заливкой материала отмеряется нужное количество компонентов. Затем они помещаются в установку, обезгаживаются, смешиваются и полученная смесь под вакуумом заливается в силиконовую форму. После заливки форма помещается в термошкаф для полимеризации материала.

Для изготовления изделий применяются двухкомпонентные полиуретаны схожие по физико-механическим свойствам с АБС-пластиком, полиамидом, полипропиленом. Для изготовления линз, оптически прозрачных деталей применяются прозрачные пластики. Для производства изделий, характеризующихся стойкостью к растяжениям, подойдут резиноимитирующие материалы. Также возможно изготовление изделий устойчивых к ультрафиолету и температурам до 140 градусов.

Детали могут быть окрашены в массе в цвет по каталогу RAL Classic. Материал смешивается с пигментом и заливается в силиконовую форму.

Возможно изготовление деталей с габаритными размерами до 1 метра, деталей с закладными элементами, с комбинированными поверхностями.

Заключительным этапом изготовления является зачистка отливок.После извлечения из силиконовой формы все отливки проходят контроль размеров и осмотр на наличие видовых дефектов литья (непролития, правильность установки закладных элементов). Далее отливки механическим путем доводятся до состояния готовой детали – убираются элементы литниковой системы, следы от плоскости разъема. При извлечении из формы отливок со сложной геометрией возможны незначительные изменения плоскостности деталей, что также исправляется на данном этапе путем нагрева детали и возвращения у нее первоначальной геометрии. При изготовлении сборных деталей производится контрольная сборка.